私たち人間の歴史はものづくりとして始まり、現代も進化を続けながら、我々の生活を豊かにしてくれています。

この「ものづくり」に必要な道具が「工具」です。

そして様々な材料を、必要な形に切り、形を変え、整えて、仕上げる。この工具を「切削工具」「刃物」と言います。

家庭では料理包丁やハサミなど、工業用ではバイト・ドリル・フライス・エンドミルなどです。

そして削ったり、磨いたりする砥石もまた「刃物」の一部です。

砥石は目的や加工方法に応じて、細かく分かれておりその種類は千差万別、形状や寸法違いまで含めると無限とも思える選択肢があります。

それほど砥石の世界は奥深く、それゆえ砥石の選び方、使い方を難しいものにしています。

このページでは、そんな砥石と、中でもゴム砥石について少しだけ解説しています。

皆さんの選択の一助になれば幸いです。

ゴム砥石の使い方については、軸付きゴム砥石の使い方 準備編【使用する機器・取付方法】のページで詳しく紹介しています。

目次を表示する

砥石と刃物加工

金属をはじめとする素材の加工において、「刃物」を使う加工は大きく分けて3つに分かれます。

それぞれ字は似ていますが、使われる「刃物」が異なります。

順番に見ていきましょう。

切削加工

刃物が素材を「切って削っている」ことから切削加工と呼ばれます。

刃物と言われた時、家庭にある包丁やハサミ、カッターナイフなどが思いつくでしょう。

もちろん工場などの製造現場でもこのような道具は使われますが、金属を加工する場合においては少し変わります。

穴をあけるドリル、丸棒を削るバイト、平面を削るフライス、溝を掘るエンドミルなど、少し変わった呼び名の工具が使われており、

これらがNC旋盤などの電気制御された機械に取り付けられ、金属を加工しています。

研削加工

切削加工が「切って削る」のなら、素材を「研いで削る」のが研削加工です。

切削された金属の表面は意外なほどデコボコしていて、角にはバリが立ち、削られた痕が残っています。そこで、粗めの砥石を使い、荒れている表面を均したり、バリを削り落として綺麗にします。

大きく削らない、けどデコボコやバリはなくして、ある程度滑らかにする。

重研削・軽研削など、削りの「強度」によって呼び名が変わったりしますが、根本はそれほど変わりません。

研磨加工

「研いで磨く」のが研磨加工です。

切削加工で形を作り、研削加工で形を整えたら、研磨加工に入ります。

砥石を少しずつ細かいものに変えながら、表面を綺麗にしていきます。

切削加工はバイト、エンドミルといった金属の刃物が主役です。

切断砥石など、切削に向く砥石もありますが、物を磨く「砥石らしい砥石」が主役となるのは研削~研磨加工にかけてになります。

現代で流通している砥石は、ほぼ全てが人工的に作り出された砥石「人造砥石」です。

人造砥石が発明される以前は、山から切り出した砂岩や泥岩の様なざらざらした石「天然砥石」と呼ばれるものが使われていました。

刀砥ぎやプロ仕様の包丁などは、今でも天然砥石で磨かれていることがあります。

砥石の基本

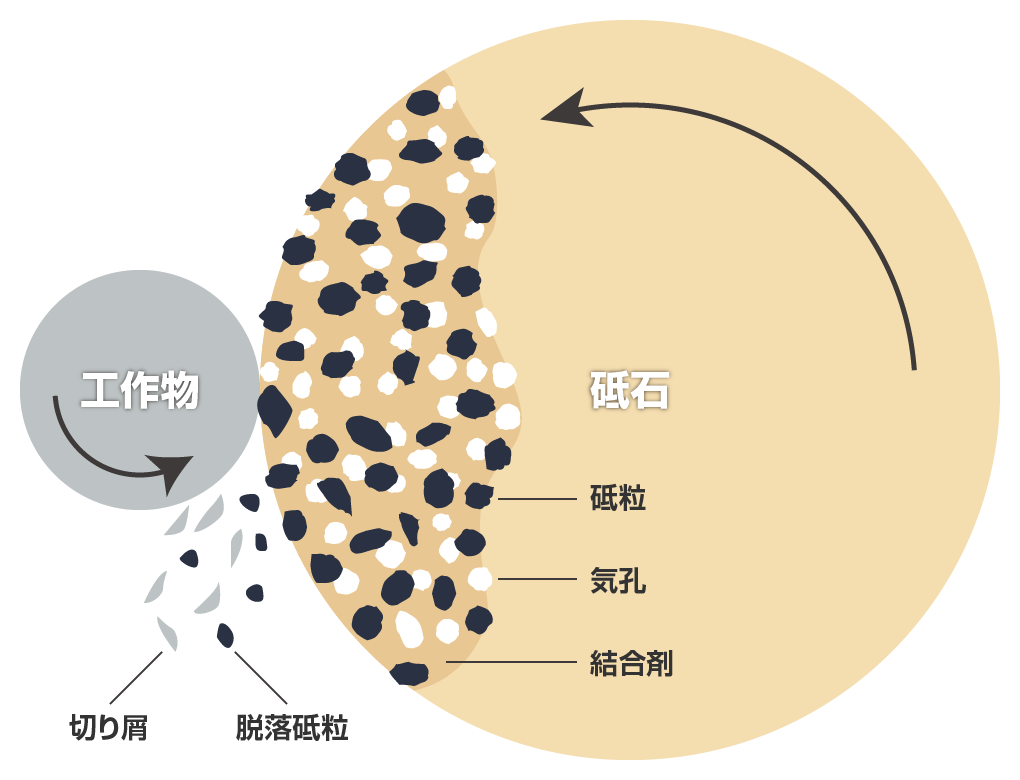

砥石を拡大してみると、小さな砂粒を固めた様な構造になっています。

この小さな砂粒を砥粒といいます。

砥石の粒である「砥粒」と、それを固めて保持している「結合剤(ボンド)」、そして砥粒と結合剤の隙間「気孔」

の3点が砥石の基本要素です。

- 砥粒

- 結合剤(ボンド)

- 気孔

砥粒と結合剤(ボンド)を混ぜ合わせ型に入れて焼き固めると、砥石になります。

この「砥粒の種類」と「砥粒の大きさ・量」、「結合剤の種類」と「結合剤の強さ・量」、さらに砥粒と結合剤の「比率や密度」これらを変える事によって砥石は変化し、加工素材、用途、使用方法に合わせて最適な砥石を選択します。

① 砥石の粒「砥粒」

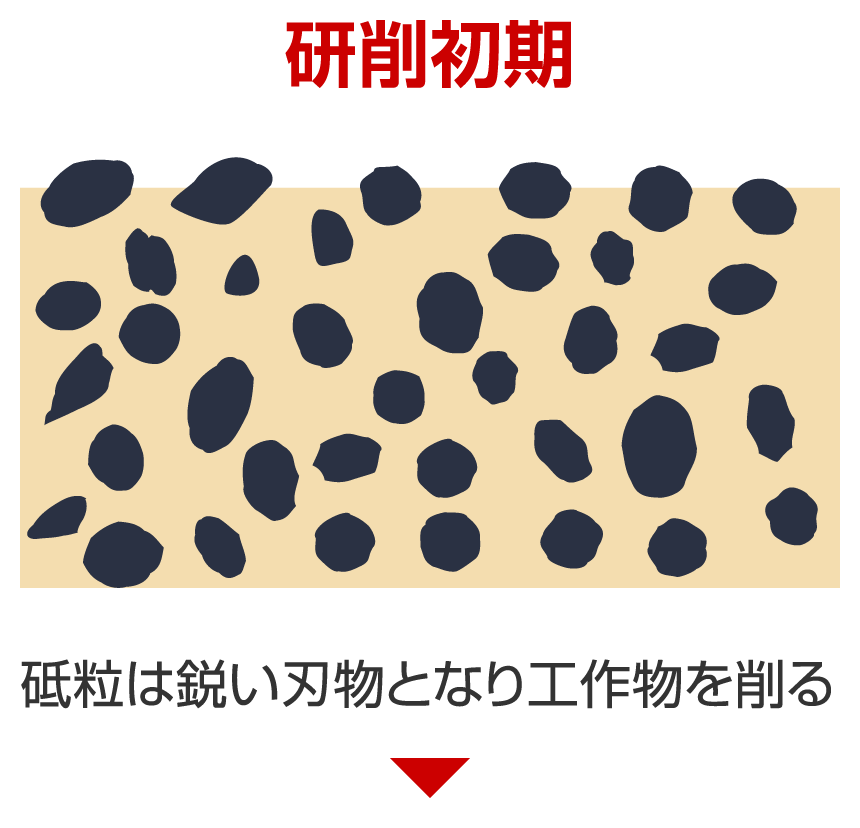

小さな砂状の粒です。砂状の粒が刃物の様に作用し、工作物を削ります。

品種や番手により細緻に分かれています。

砥粒の要素

用途や研削物、作業内容に応じて、粒度・品種を選定します。

- 粒度

-

粒の大きさのこと、一定の目の「ふるい」で番手毎に分別されています。

粗さ、番手、(数字)番(#120、120番など)、とも言われ、番号が小さいほど粒が大きくなります。

粒の大きさはJISやISOで統一されており、おおむね15000を番手で割った数字が粒の大きさの目安です。

砥粒の大きさ(粒度)を求める計算式

15000÷番手=X μm

粒度が粗ければ表面はざらつきますが、良く削れます。粒度が細かければ表面はツルツルになりますが、削りは弱くなります。

- 品種

-

砥粒の原料です。

大きく分けて3品種あり、アルミナ系(酸化アルミニウム)、シリコンカーバイド系(炭化珪素)、超砥粒(ダイヤモンドなど)に分かれます。

それぞれにも細かく種類があり、それぞれに得手不得手がある為、研削物、作業内容、作業強度、目的に合わせて選定する必要があります。

メーカーにより呼称が違う場合や、専用用途に開発された砥粒などもあります。近年は化学合成された新しいセラミック砥粒も開発されています。

砥粒の品種ごとの特徴

- アルミナ系

-

酸化アルミニウムを原料とした砥粒です。安価で適度な硬度、靭性を有する為、最も一般的に使用されます。

- カーボランダム系

-

ダイヤモンドとシリコンの間の様な物性を持つ砥粒です。硬度が高く、靭性が低い為、砥粒が鋭く研削力に優れますが、製造コストが高く、アルミナ系と比較すると高価になります。

- 超砥粒

-

最も硬度の高い物質であるダイヤモンドや、その表面をニッケルやチタンでコーティングしたもの、立方晶窒化ホウ素など、分子構造の極めて頑強な砥粒です。

アルミナ・カーボランダムでは歯が立たない、超鋼などの素材を加工する場合に使用されます。

② 砥石の要素 結合剤(ボンド・接着剤)

一般的な砥石は、砥粒を固めている接着剤(ボンド)の種類で、大きく4つに分かれます。

- ビトリファイドボンド…ガラス質で固めたもの

- レジンボンド…樹脂で固めたもの

- メタルボンド(電着ボンド)…金属で固めたもの

- ゴムボンド…ゴムで砥石を固めたもの

ビトリファイドボンド

粘土、長石、ガラスで焼き固めた瀬戸物の砥石です。炭素鋼、合金鋼などに向いています。

砥粒を保持する力が強く、主に精密研削に使用されます。気孔が多く、研削液の巻き込みが良く冷却性に優れ、砥石自体の耐熱性能も優れています。

ガラス質なので押し付けや衝撃に弱く、割れやすいので取り扱いに注意が必要です。

レジンボンド

フェノール樹脂で固めた砥石です。

主に粗研削~中仕上げ程度までに使用されます。ビトリファイドと比較し気孔を非常に少なくする事が可能です。

弾力性があり切れ味に優れます。また、押し付けに強いので、センタレス、ジスク、ロール研削、重研削、切断砥石など、幅広い用途に使用されます。

樹脂なので高温に弱く、激しい火花の出る作業や、高温になると消耗が非常に早くなります。

メタルボンド

砥粒を保持するボンドがコバルト、ニッケル、タングステン、鉄、銅などの合金で作成された砥石です。

メーカーごとに金属配合が違い、“粘り”や使用感が異なります。他の砥石と比較し耐久性に優れ、高寿命な為、通常の用途のほか、重研削や、ボンドが金属である事を生かし電解研削に使用される事もあります。

電着ボンドと呼ばれる砥石も、メタルボンドの一種です。

主にダイヤモンド等の超砥粒をニッケルメッキでシャンク・台金に固定します。

台金の上に1層だけ露出した砥粒が付着しており、大きく露出した超砥粒による優れた切削性と、自生が発生しない事から、砥石の形が変わらないメリットがあります。

また、通常の砥石では作れない複雑な形状を砥石にすることができます。一方、ボンド消費による砥粒の自生が起こらない為、この砥粒1層分が消費されると使用不可能になります。

ゴムボンド

ゴムに砥粒を練りこんだ砥石です。

バリバリ削る加工には向かず、中研磨~仕上げ工程に多く使用されます。

レジノイド以上に弾力性に富み、非常にソフトな当たりが得られます。また、削りながら磨き上げる事が可能なので、段階研磨を減らし、作業の短縮が狙えます。

絶対的な研削性能・耐久性は他のボンドに劣ります。

ゴムの劣化に弱いため、保管や扱いに注意が必要です。

その他の結合剤で作られた砥石

結合剤(ボンド・接着剤)はたくさんあり、特徴を生かした砥石が作られています。

エポキシ…砥石の寸法精度が非常によく、残留応力が無い為微細研磨が可能

シリケート…珪酸ソーダガラスで固めた物、組成はビトと近いが当たりが非常に柔らかい

マグネシア…マグネシアセメントで固めた砥石、扱いが難しいが刃物研削に向く

シェラック…天然樹脂で結合した砥石、柔らかく低速のラップ研磨に使用される

天然砥石

砂や泥が固まった砂岩、泥岩です。砥石鉱山から切り出されます。

有名な天然砥石にアメリカのアルカンサス砥石があります。(アーカンソー砥石)

日本では大村砥、青砥、天草砥、白名倉、黒名倉、合砥(あわせど)などがあります。主に刀剣や和包丁等に使用されます。

③ 砥石の要素「気孔」

砥石の3要素のうち、縁の下の力持ち的な働きをするのが気孔です。

気孔が多い砥石は研削液・エアーの巻き込みが多く、冷却性能に優れます。気孔が削りカスの排出を行うので、目詰まりしにくい特性があります。

気孔が少ない砥石は巻き込みが少ないものの、砥粒量が多く、耐摩耗性に優れます。

砥石の結合度と組織

砥石を構成するその他の要素として、結合度と組織があります。

結合度

結合度とは、砥石本体の固さ、(砥石を固めているボンドの固さ)の事を結合度といいます。

アルファベットのAからZで表記されます。

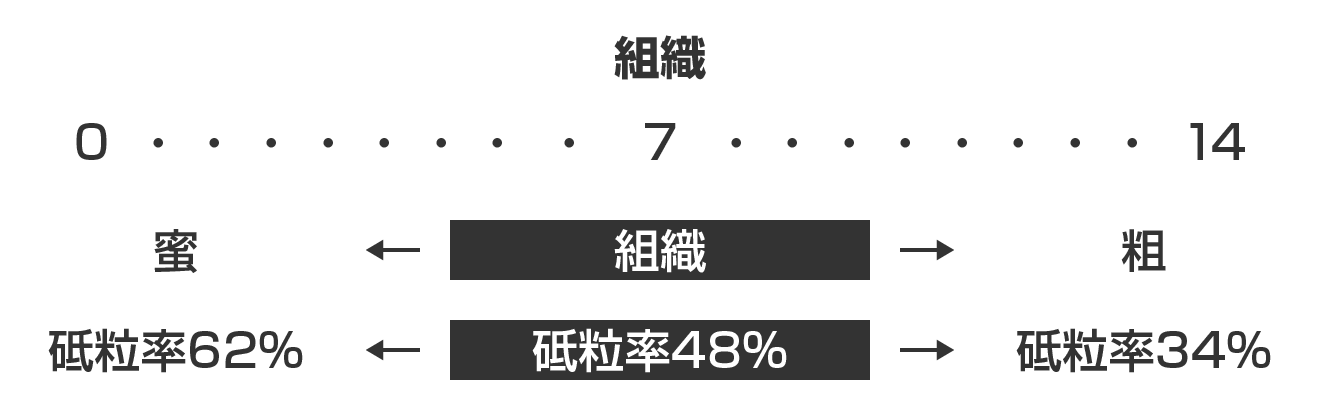

組織

組織(砥粒率)とは、砥石の中にどれだけの量の砥粒が入っているかを表す「容積比率」の事です。

砥粒が多ければ多いほど、組織の数字は「小さく」なります。(組織0は砥粒量が多く、砥石全体のうち、ボンドと気孔量が38%、砥粒が62%である事を意味します)

ゴム砥石

ダイテックジャパンの砥石はゴム砥石です。

ゴムでできていることから、衝撃を吸収し、加工対象に合わせて変形する「ゴム弾性」を持つのが特徴です。

一般的にゴム砥石はバリ取り・サビ取り、ツールマーク(加工跡)の除去など、金属の表面を磨くのに使われます。

ダイテックジャパンのゴム砥石は、砥石専用に弾性と耐久性をバランスさせたゴムと、特殊配合の顆粒状砥粒を使用しており、他のゴム砥石には無い、優れた切れ味と耐久性が特徴です。

鋳物、一般鋼材、非鉄金属はもちろん、アルミ、ステンレス、チタン合金など、研磨しにくい素材にも使えます。

削りながら磨き上げる「研削研磨加工」をぜひ一度お試し下さい。

ゴム砥石の特徴

- 削りながら磨く「研削研磨」が出来ます。

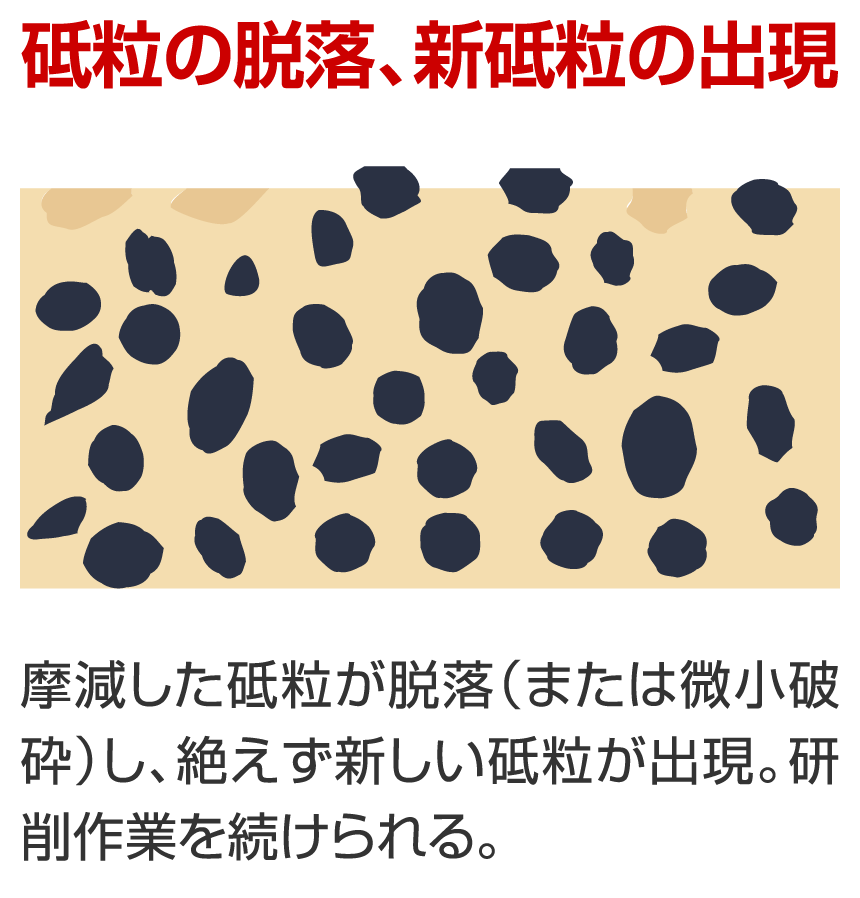

- 砥石の※自生作用が強く、目詰まりせず、ドレスがほぼ不要

- ツルーイング(※)が非常に簡単で、作業者が自在に形状を変えられる

- 研磨傷ができにくい

- 振動が少なく、研磨対象によくなじみ、細かい作業が楽に出来る

- 一気に大きく削らないので、削りすぎず、作業ムラができにくい

- 発熱が少なく、焼き付きにくい。

普通の砥石は、削る砥石、磨く砥石をそれぞれ用意し、作業は全く別の工程になりますが、ゴム砥石の場合、同じツールで、これを同時に行う事が可能です。

また、通常の砥石は、使っていくにつれ砥石が目詰まりしていきます。これを解消するためにはドレス(※)が必要ですが、ゴム砥石は自生作用に優れるため、ドレスがほぼ不要です。(作業性が良好です)

作業者の好みに合わせて、砥石の形状を簡単に変える事が出来るのもゴム砥石の特徴です。

これらの特徴から、CNC旋盤、マシンニングセンタ等の切削加工後の仕上げ、メッキ加工前の表面処理、金型のメンテナンス、サビ落としなどなど、幅広い用途に使用されます。

目直しと呼ばれる作業です。ドレッシングとも呼ばれます。砥石が削れなくなってきた時や、形状が崩れてしまい、作業しにくくなった場合などに、砥石表面を削って整え、再度新しい面を出す事をドレス、ドレッシングと言います。

新しい砥石の振れ除去(形状や回転バランスを整え、砥石がきれいに回転するようにする)や、砥石の形状を対象物に合わせて加工すること。 こちらもドレスと言われる事もあります。

ゴム砥石が苦手とする作業や欠点

上記のような欠点もある為、一概にゴム砥石が優れるという事ではありません。

ダイテックジャパンのゴム砥石

ゴムの選定

引っ張り強度・ゴム硬度・ねじり強度・耐熱性・摩擦係数など、多くの要素により決定されます。

必要な性能に合わせて、薬品で硬度や強度を増減したり、ゴム同士を混合して長所を伸ばしたり、弱点を補ったりして使用します。

ゴム砥石に配合される砥粒

ダイテックジャパンのゴム砥石に配合される砥粒は、主に以下の2種類があります。

- 複合砥粒

- 単体砥粒

複合砥粒は、研削研磨用砥石に使用される、砂利の様な砥粒。ダイテックジャパンでは、DFシリーズで採用しています。

単体砥粒は、面出し・磨き用に使用される、砂状の砥粒。DXシリーズで採用しています。

研削力を求める場合は複合砥粒を、研磨力を求める場合は単体砥粒を使用します。

ゴム砥石の安全な使い方

砥石は基本に沿って正しく使用すれば安全で便利な工具です。

対象物を強く削っていく様から、雑な取り扱いをしても良い物と考えられがちですが、実はガラスや陶磁器より脆く、ガラス細工を取り扱うイメージで使用しなければなりません。

ダイテックゴム砥石はバインダーがゴムであり、衝撃には強いですが、やはり丁寧な扱いが必要であることに変わりはありません。

また、意外な程高速で回転しており、少しの油断・誤った使用方法は極めて危険な事故を引き起こします。

以下の注意を守って正しく使用し、事故の防止に努めて下さい。

周速度

周速、回転、rpm等で呼称される、砥石最外周の速度の事を言います。

砥石が安全に使用できる最高限度の周速度の事を「最高使用周速度」(メーカーによっては「最高回転数」「許容回転数・速度」等とも表記されます)といいます。これは安全上絶対に守らなければならず、いかなる理由においても、これを超えてはいけません。(安全衛生規則 119条)

ゴム砥石は砥石の中ではかなり回転が遅く、だいたい15m/sが標準的な周速です。

周速及び破壊試験強度については、ゴム砥石はメーカーの自主管理となっています。ダイテックの自主管理基準は安全係数1.5です。

例えばダイテックのゴム砥石 WA#120DF φ10×20×3は30,000rpmが許容回転数、45000rpmが破壊試験回転数になっています。

衝撃

砥石は「転がすな、落とすな、ぶつけるな」という原則があります。

落としたり、転がしたり、ぶつけたりした場合の衝撃により、砥石にクラックが入ったり、変形したりした場合、最高使用周速度を遥かに下回る速度で破壊する場合があります。

ゴム砥石は衝撃に強く、単体で落とした程度ではクラックが入ったり変形することはほぼありませんが、過去に落とした衝撃で軸が曲がったり、砥石と軸の接着が剥がれた事例が確認されています。

取付け

砥石の取付け方法は多種多様ですが、主に平型やオフセット砥石用のフランジ方式と、軸付き砥石を取り付けるチャッキング方式があります。

ゴム砥石は基本的に軸付きなのでチャッキング方式で固定します。オーバーハング長は指定長さを必ず守り、きちんと根本まで差し込んで固定して下さい。

また、砥石に問題が無くても、固定方法や回転機器の振れにより、砥石が破断する場合があります。必ず良く整備調整された機器を使用してください。

自己防衛

- 安全カバーを確実に装着する

- 取り付けは確実に行い、取り付け方法、指定トルクを守る

- 保護メガネ、防護服、防護手袋、防塵マスク、集塵機など、必要な装備を整える

- 自由研削砥石資格など、必要資格、教育を実施し、十分な教育を行う。

- 打音検査や試運転を必ず実施する

- その他、機器取り扱い説明書、砥石に同梱されている安全の手引き、SDSを十分に読み、理解してから使用を開始してください。

その他、ゴム砥石の特性における注意点

- 回転数、押し付け強さ、加工物の素材など、条件により砥石の加工能力や寿命が大きく変動することがあります。

とりあえず高速で押し付ければ削れますが、折れる可能性が高まる上、急速に消耗する場合がほとんどです。加工物に適した番手、回転、押し付け強さがあります。 - 使用前に、必ず砥石をドレスし、機器と砥石のバランスをとって振れを除去して下さい。

- 偏摩耗や加熱により、砥石の回転バランスや強度バランスが崩れると、許容回転数以下でも砥石が破損する事があります、これらが発生した場合はドレスが必要です。

ゴム砥石はドレスしなくても性能が維持できるのがメリットですが、全く不要であるという事ではありません。 - 高温・高湿度・オゾン・紫外線・放射線でゴムが劣化し、強度が低下します。保管は湿気を避け、冷暗所、直射日光の当たらない屋内で保管してください。

- 許容回転速度が同形・同サイズのビト・レジと比較しかなり遅く、基本的に30000rpm、高速回転対応砥石も60000rpmまでが限界です。

作業者が癖で回転数の設定をしてしまい、誤って使用しているケースが散見されます。ご注意下さい。

ゴム砥石に関するご質問・ご相談はダイテックジャパンまでお気軽にお問合わせください。

ゴム砥石の使い方など関連記事

軸付きゴム砥石の使い方 準備編【使用する機器・取付方法】